Le rôle fondamental des régulateurs de pression dans la dynamique des fluides

Un régulateur de pression est fondamentalement un type sophistiqué de vanne de régulation conçue pour réduire une pression d'entrée élevée et potentiellement fluctuante d'une source ou d'une conduite de gaz à une pression de sortie inférieure et constante requise par un système en aval. Cette action est essentielle pour la gestion efficace de l'énergie dans les systèmes fluides, garantissant que les équipements sensibles fonctionnent selon les paramètres conçus et évitant les pannes catastrophiques dues à une surpression. Le mécanisme central fonctionne selon un principe d'équilibre des forces, dans lequel un élément de chargement, généralement un ressort réglable, exerce une force vers le bas sur un élément de détection, qui à son tour agit sur un élément de restriction, souvent une soupape à clapet, pour ouvrir le chemin d'écoulement. À mesure que le gaz traverse la restriction et que la pression en aval augmente, cette pression exerce une force opposée sur l'élément de détection, provoquant la modulation de la vanne vers une position plus fermée jusqu'à ce que les forces soient en équilibre. Cette boucle de rétroaction continue et autocorrectrice permet à un régulateur de pression de maintenir une pression de refoulement constante malgré les variations de la pression d'alimentation ou les changements de la demande en aval.

Undvantages and Selection of Two-Stage Gas Pressure Regulators in Industrial Applications

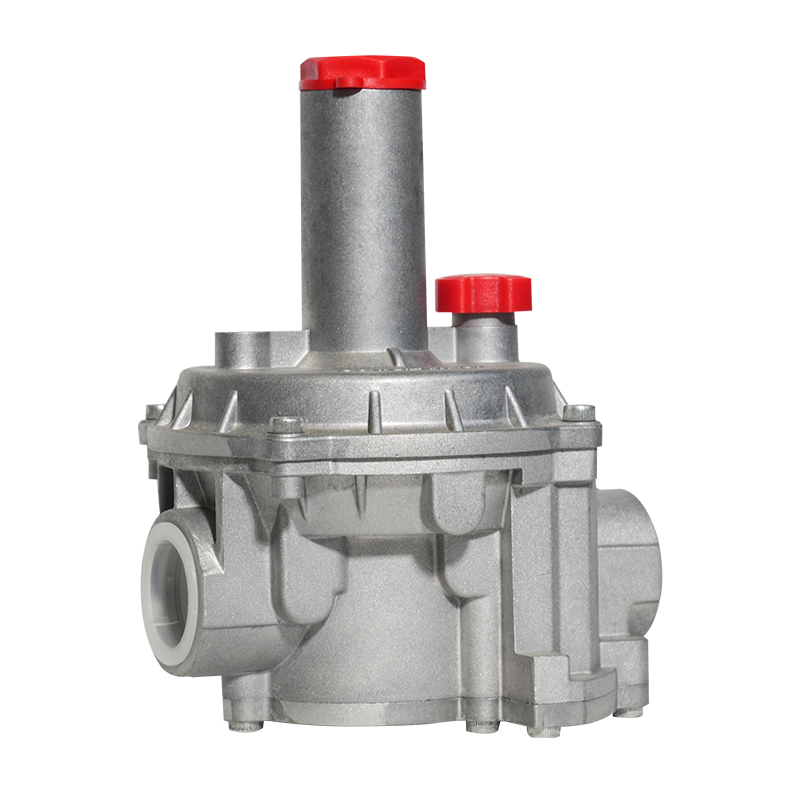

Pour les applications qui exigent une stabilité exceptionnelle et un contrôle précis sur des périodes prolongées, en particulier celles impliquant des bouteilles de gaz haute pression, le régulateur de pression de gaz à deux étages offre des avantages significatifs. Contrairement aux modèles à un étage qui effectuent toute la réduction de pression en une seule étape, un régulateur à deux étages divise le processus en deux étapes distinctes et consécutives. La première étape réduit la haute pression initiale du cylindre à une pression intermédiaire prédéfinie. Cette pression intermédiaire est ensuite introduite dans le deuxième étage, qui effectue la réduction finale jusqu'à la pression de service requise. Ce processus de double réduction isole efficacement la pression de refoulement finale de la forte baisse de la pression d'entrée qui se produit lorsque la bouteille de gaz s'épuise. Par conséquent, les régulateurs à deux étages présentent une stabilité supérieure, nécessitant des ajustements moins fréquents et offrant un débit plus constant, ce qui constitue une nécessité cruciale dans les travaux de laboratoire, les instruments analytiques ou les systèmes d'alimentation industriels à haute pression à long terme. La sélection pour des scénarios aussi exigeants doit tenir compte de la plage de pression de sortie requise et de la capacité à gérer la pression d'entrée maximale attendue de la source.

Comment les régulateurs haute pression traitent la chute de pression du système

Le phénomène connu sous le nom de « statisme » est une caractéristique inhérente à la régulation de pression, décrivant la légère chute indésirable de la pression de sortie qui se produit lorsque le débit à travers le régulateur augmente. Dans les environnements à haute pression et à haut débit, minimiser cet effet est primordial pour maintenir l’intégrité du processus. Les régulateurs haute pression sont spécialement conçus pour atténuer le statisme grâce à une combinaison de caractéristiques de conception. Un facteur clé est la surface effective de l’élément de détection ; des diaphragmes ou des pistons plus grands peuvent fournir une plus grande zone d'équilibrage des forces, ce qui entraîne des réglages de vanne plus minutieux et plus précis. De plus, la rigidité et la conception du ressort de chargement sont soigneusement choisies pour garantir un changement minimal de la force du ressort sur toute la plage de mouvement de la vanne. Les conceptions haute pression avancées peuvent également intégrer des sièges de vanne équilibrés, qui réduisent l'impact du changement de pression d'entrée sur la force d'ouverture de la vanne, permettant ainsi au régulateur de réagir plus précisément et de maintenir la pression de réglage plus proche de la valeur idéale, même dans des conditions de débit élevé.

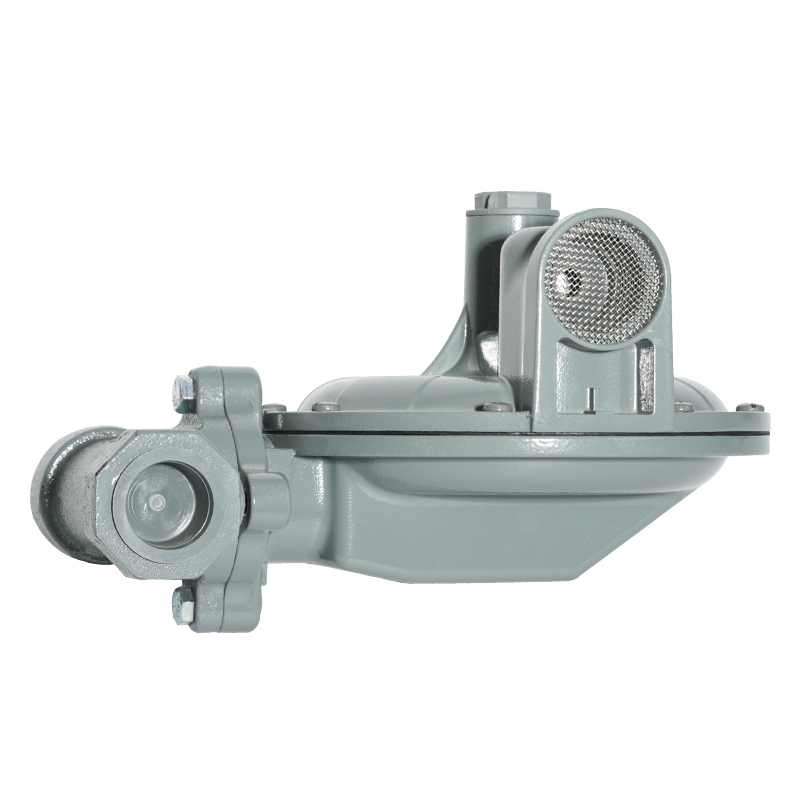

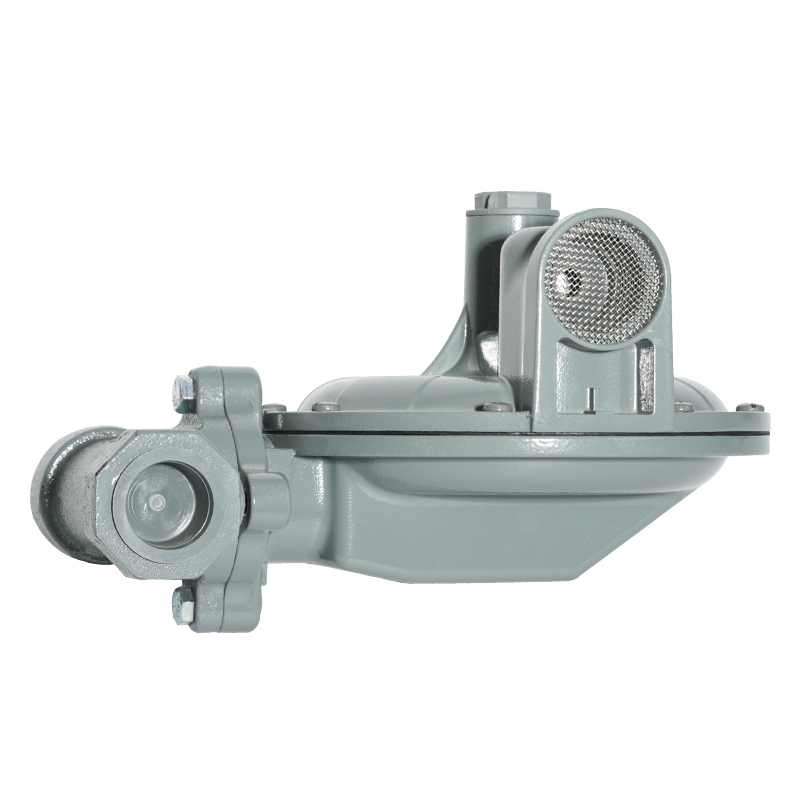

Comparaison des éléments de détection dans le contrôle de la pression du gaz : diaphragme et piston

Le choix entre un diaphragme et un piston comme élément de détection dicte de nombreuses caractéristiques de performance du régulateur, notamment sa réactivité et la pression maximale qu'il peut contrôler en toute sécurité. Les diaphragmes, généralement construits à partir de matériaux flexibles comme des polymères ou du métal, offrent une grande surface sur laquelle la pression en aval peut agir, offrant une sensibilité exceptionnelle et permettant un contrôle très précis sur des plages de pression faibles à modérées. Ils sont appréciés pour les applications nécessitant une grande précision et un écart de pression minimal. À l’inverse, les pistons, rigides et généralement en métal, sont utilisés dans des applications à très haute pression où les forces mises en jeu compromettraient l’intégrité structurelle d’un diaphragme. Bien que les pistons puissent présenter une sensibilité légèrement inférieure en raison de la friction des joints et d'une surface efficace plus petite, leur construction robuste leur permet de gérer en toute sécurité des pressions d'entrée extrêmes, souvent des milliers de livres par pouce carré, ce qui en fait la norme pour contrôler les gaz industriels comprimés provenant de conduites ou de cylindres à haute pression.

Facteurs critiques influençant la précision des régulateurs de pression de gaz à haut débit

La précision avec laquelle un régulateur de pression de gaz à haut débit peut maintenir sa pression de sortie définie ne dépend pas uniquement de son mécanisme interne, mais est également fortement influencée par plusieurs facteurs externes et internes. La taille de l'élément de restriction de la vanne, définie en partie par son coefficient de débit, est cruciale ; un orifice mal dimensionné peut entraîner des effets de vitesse qui introduisent des turbulences et réduisent la stabilité du contrôle. Le choix des matériaux pour le siège de vanne et les joints est également un facteur important, car ces éléments doivent résister aux effets érosifs des gaz à grande vitesse et maintenir l'intégrité de l'étanchéité sur toute la plage de températures de fonctionnement. De plus, la température du gaz elle-même affecte sa densité, ce qui peut modifier subtilement la dynamique énergétique à mesure que le gaz se dilate à travers le siège du régulateur. Atteindre une véritable précision à haut débit nécessite souvent une conception minutieuse du système afin de minimiser les particules en amont et de garantir que le régulateur est dimensionné pour fonctionner dans sa plage de contrôle la plus stable, évitant ainsi les conditions d'étranglement extrême et de débit complètement ouvert.

Dépannage des fluctuations de la pression de sortie : diagnostic et correction

Lorsqu'un régulateur de pression de gaz ne parvient pas à maintenir une pression de sortie constante, présentant des fluctuations indésirables, cela indique souvent un dysfonctionnement d'un composant ou une inadéquation opérationnelle avec le système. Les causes courantes incluent la contamination, telle que la présence de particules ou de débris sur le siège de la vanne, qui empêche la vanne de se fermer complètement et entraîne une fluage progressif de la pression ou un blocage excessif. Un autre problème fréquent est l'usure interne ou la fatigue de l'élément de détection, comme un diaphragme fissuré ou des joints de piston usés, qui compromettent le mécanisme d'équilibrage des forces. Un problème subtil mais fréquent est le surdimensionnement du régulateur, où la vanne fonctionne constamment près de la position complètement fermée, conduisant à un « broutage » ou à une instabilité. Le dépannage commence par l'isolement du régulateur et l'inspection des signes de dommages visibles ou de contamination. La correction implique souvent le remplacement des pièces internes usées, l'installation d'une filtration en amont appropriée pour éviter une contamination future ou, en cas de surdimensionnement, le remplacement de l'unité par un régulateur ayant une capacité de débit inférieure, garantissant qu'elle fonctionne au milieu de sa courbe de contrôle stable. Une bonne mise en charge initiale des ressorts et une ventilation du système sont également des pratiques essentielles pour un fonctionnement stable.

Contactez-nous